PRODOTTI FORMULATI

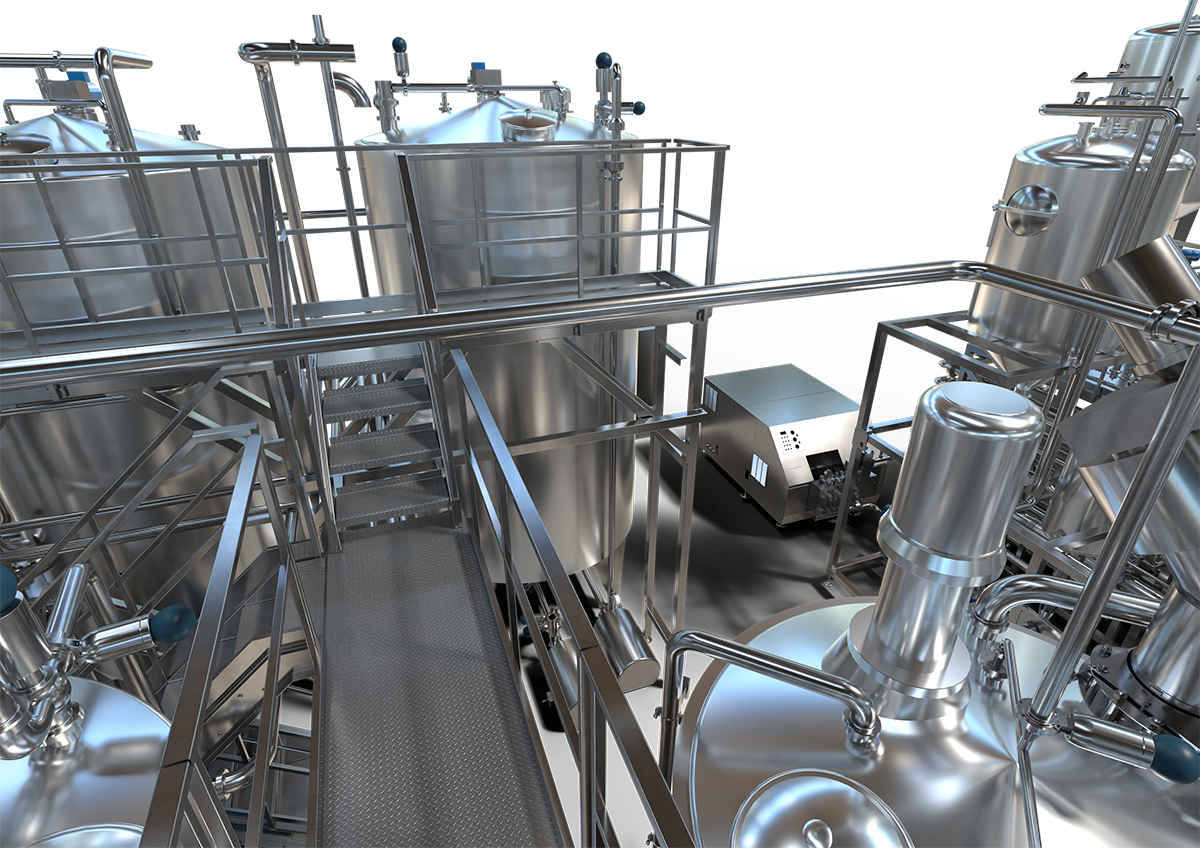

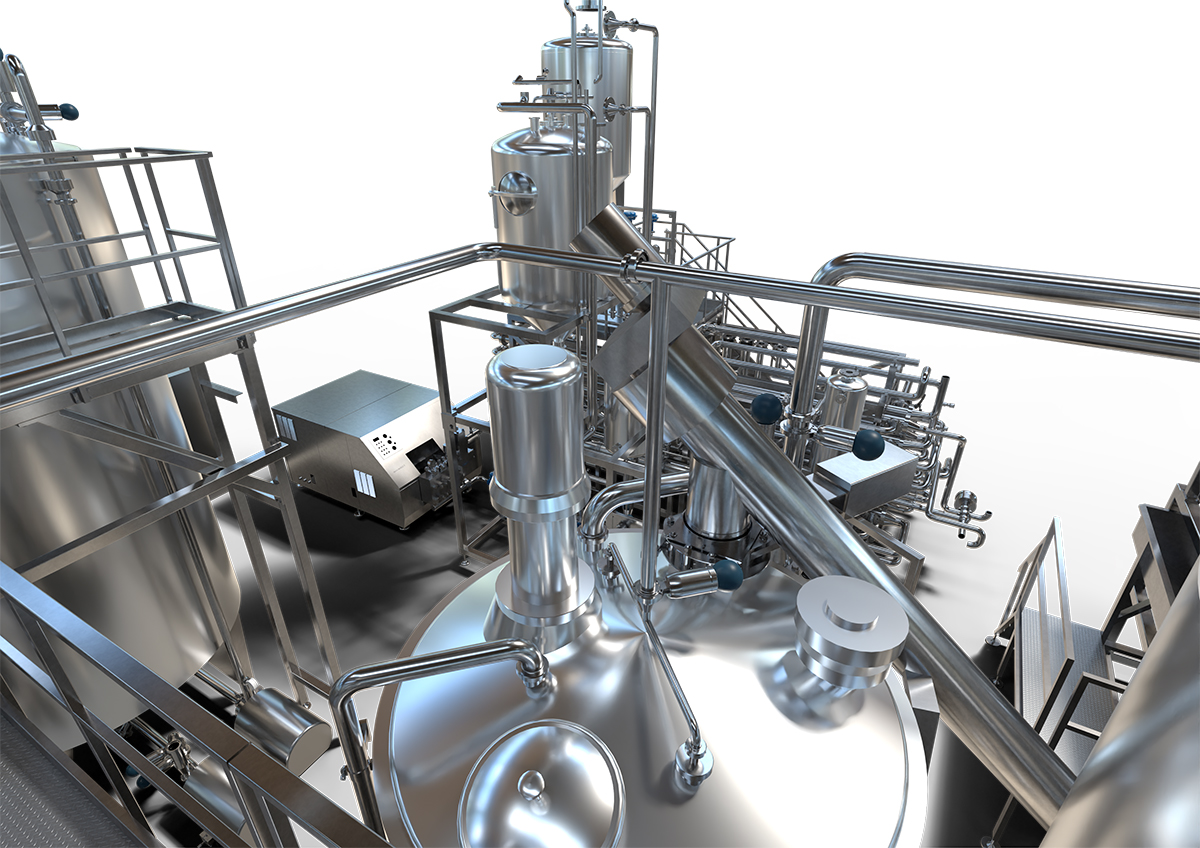

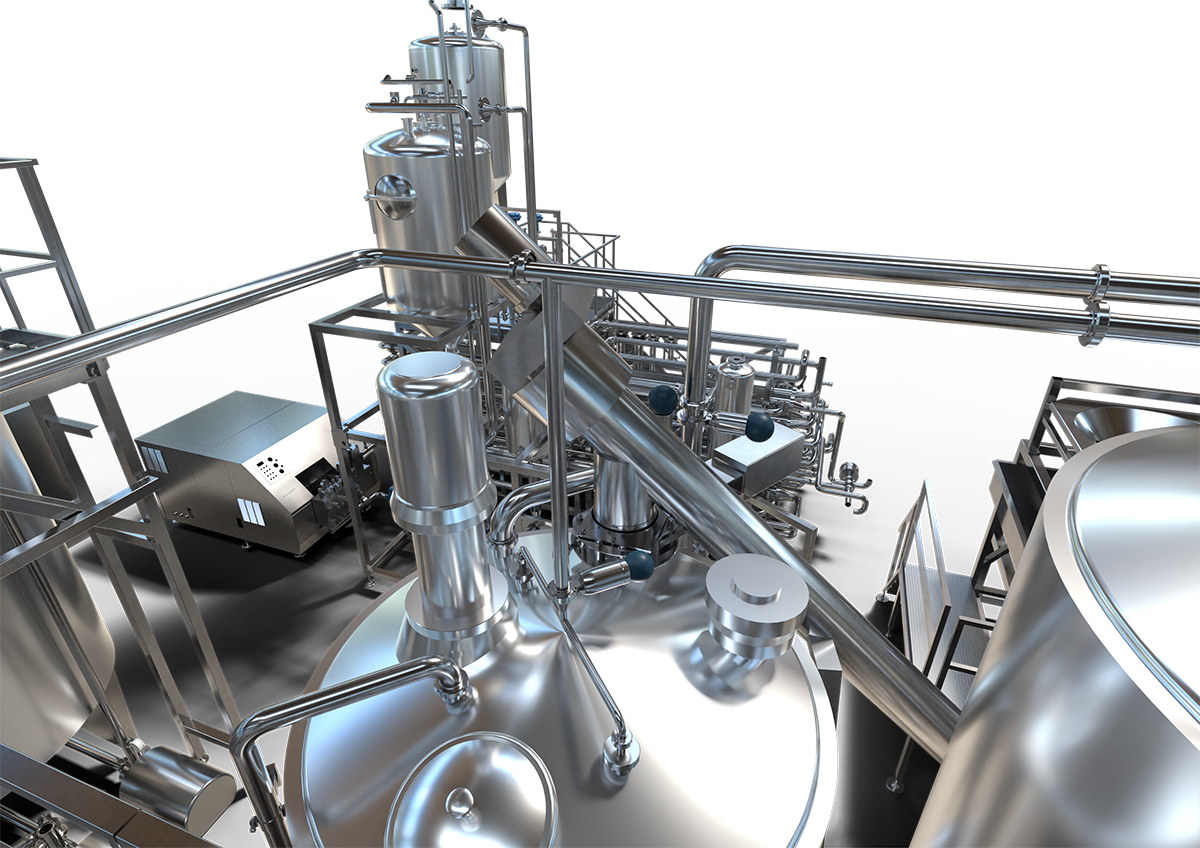

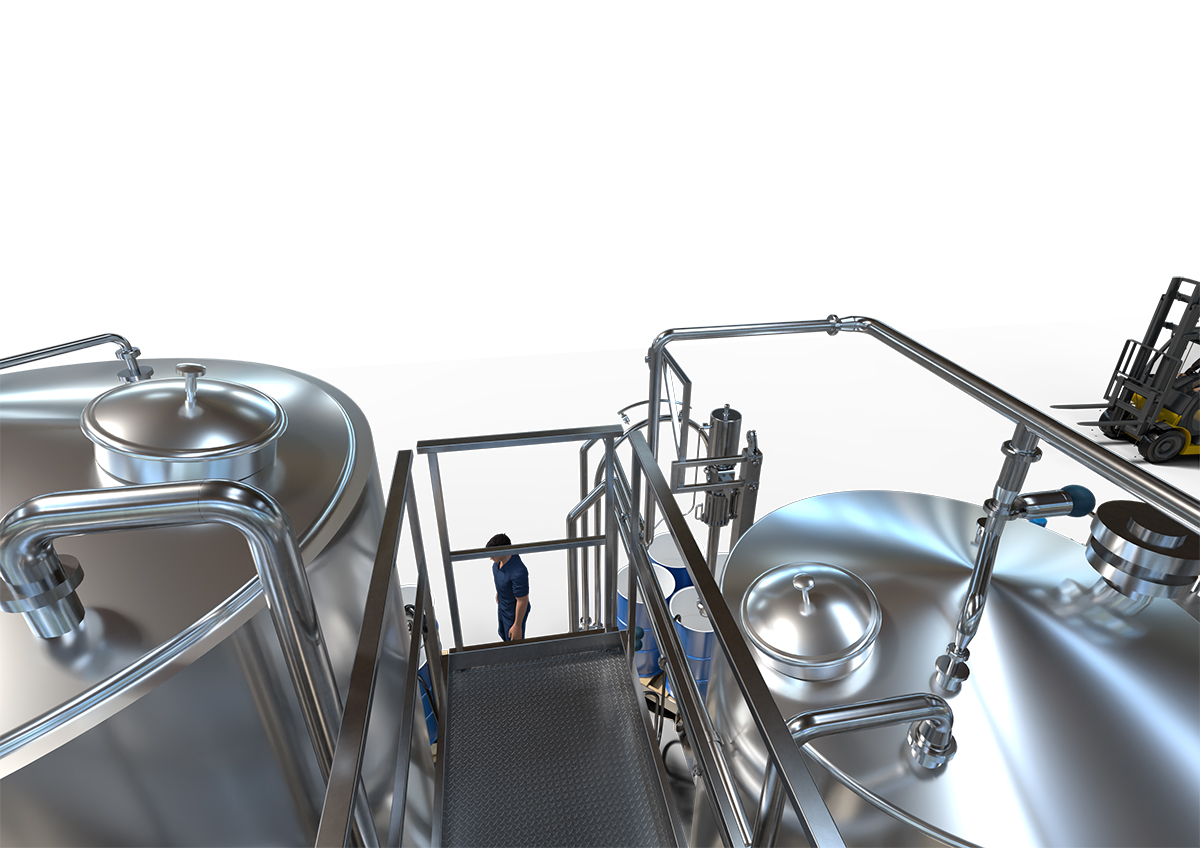

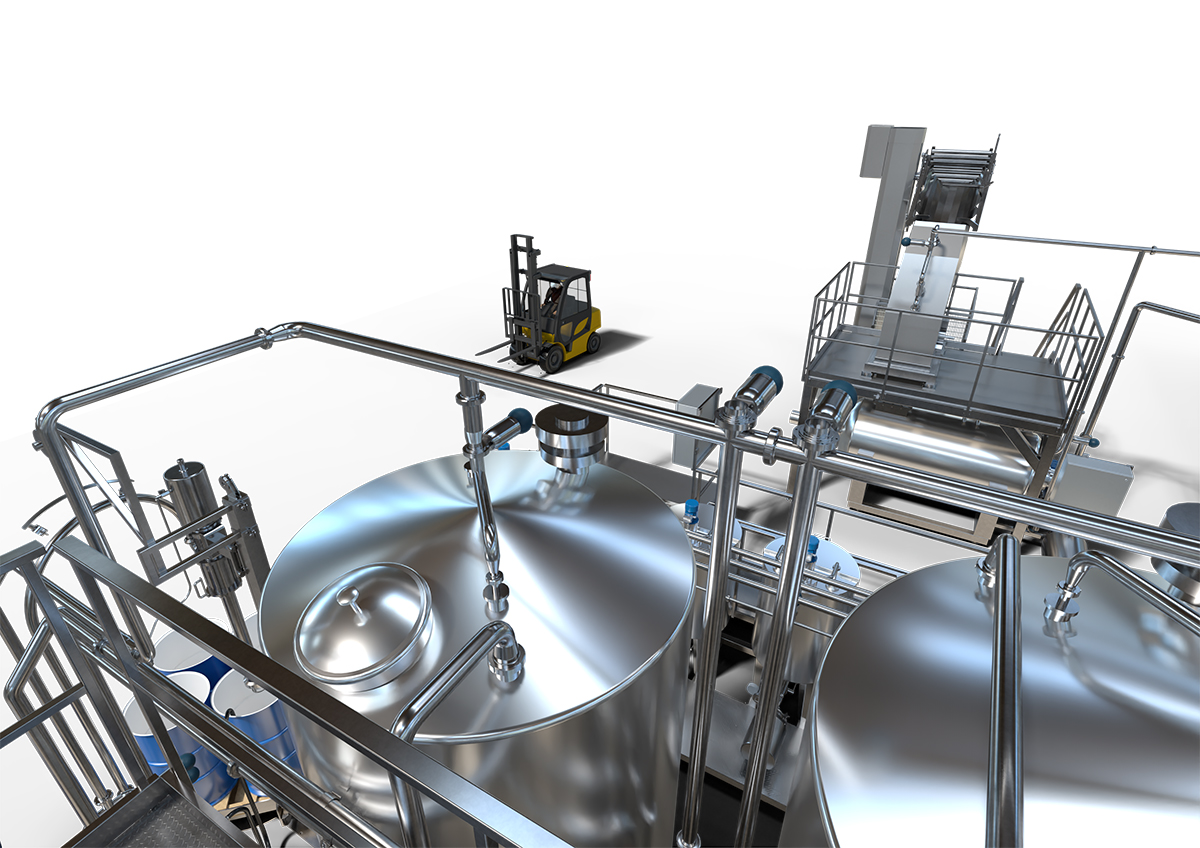

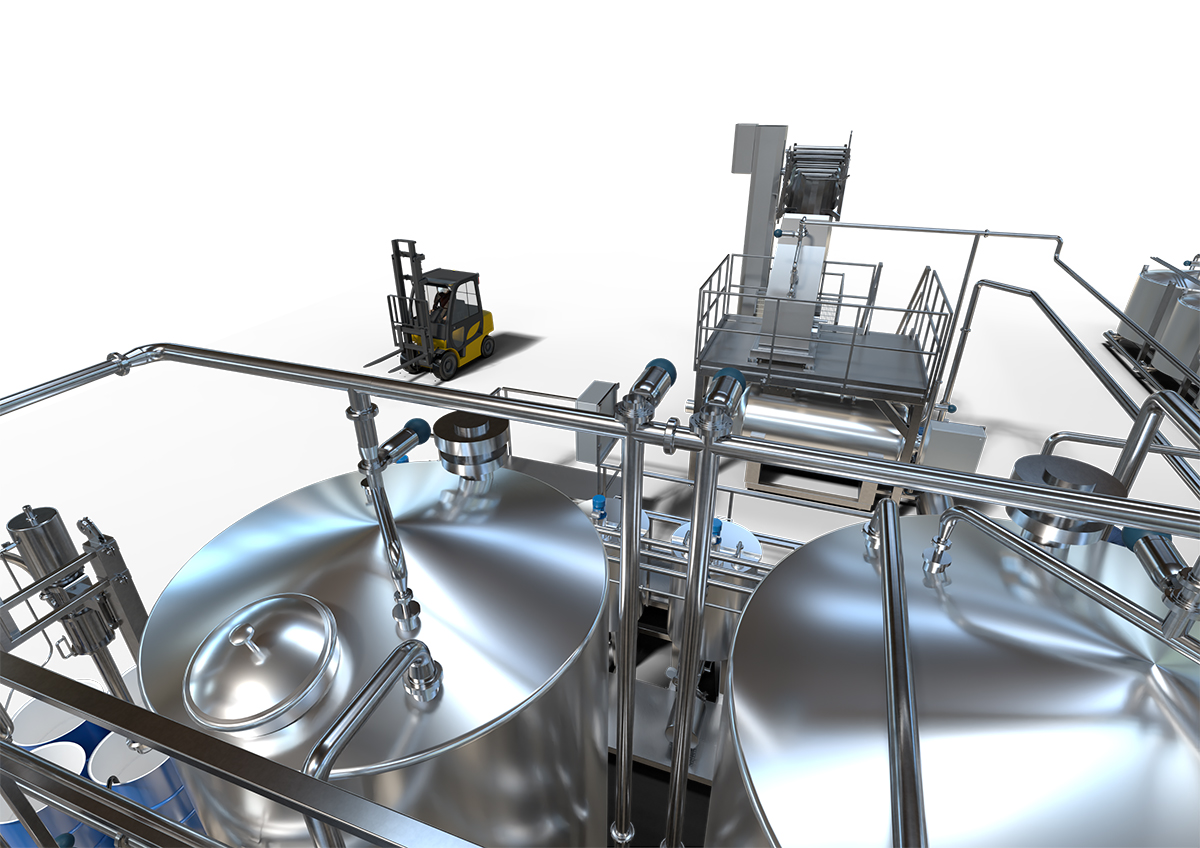

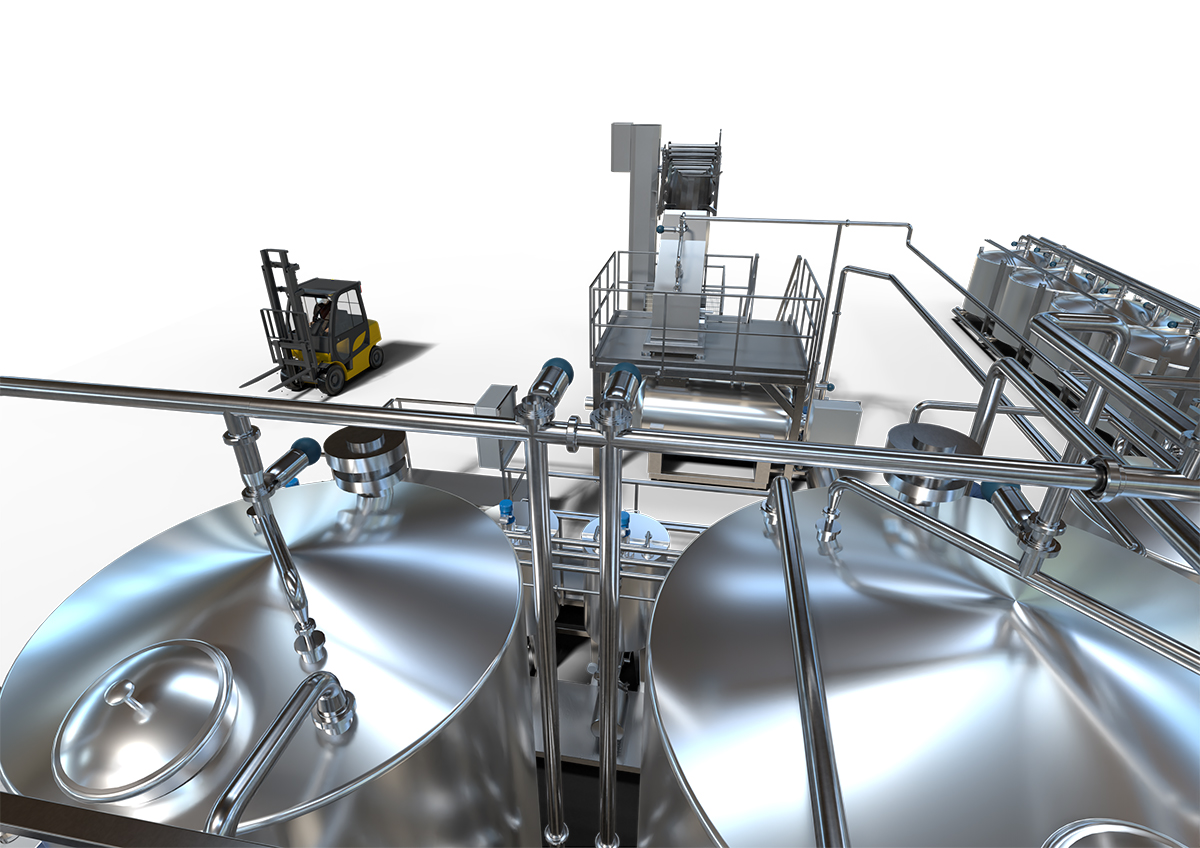

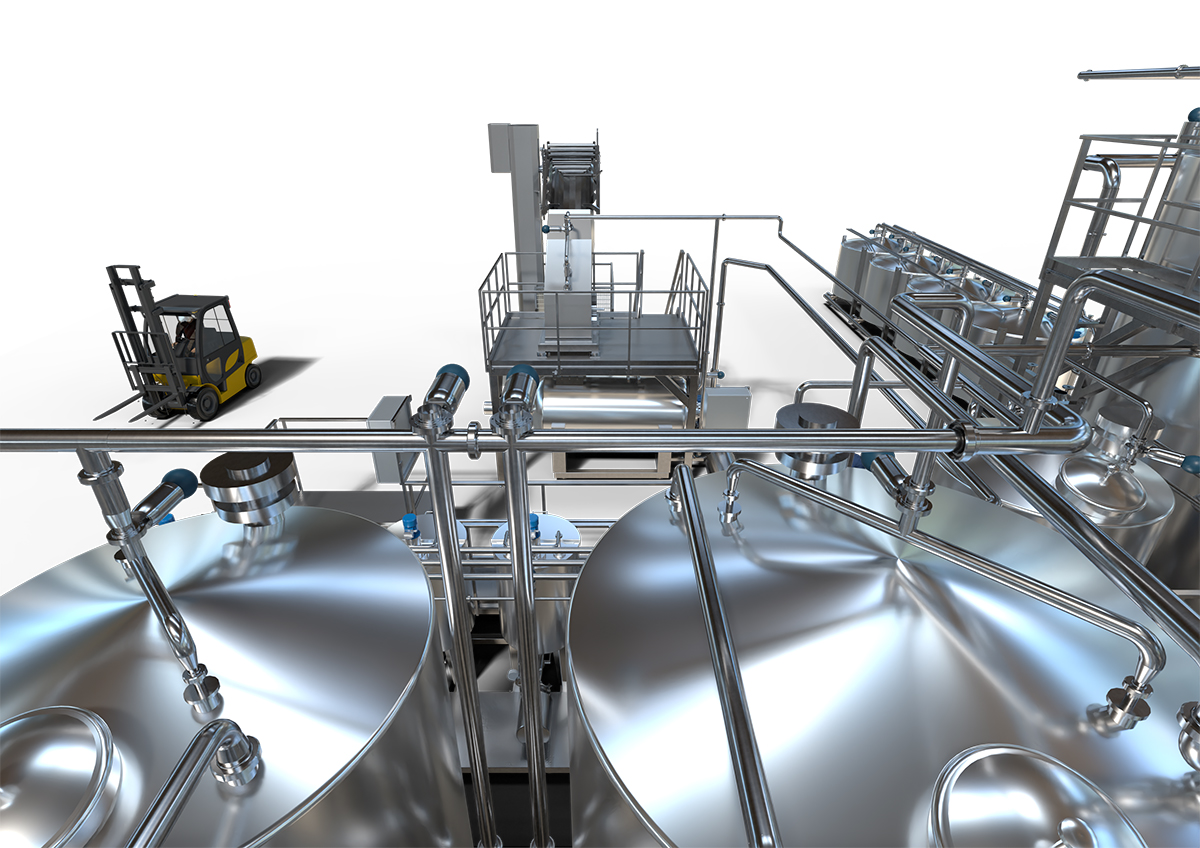

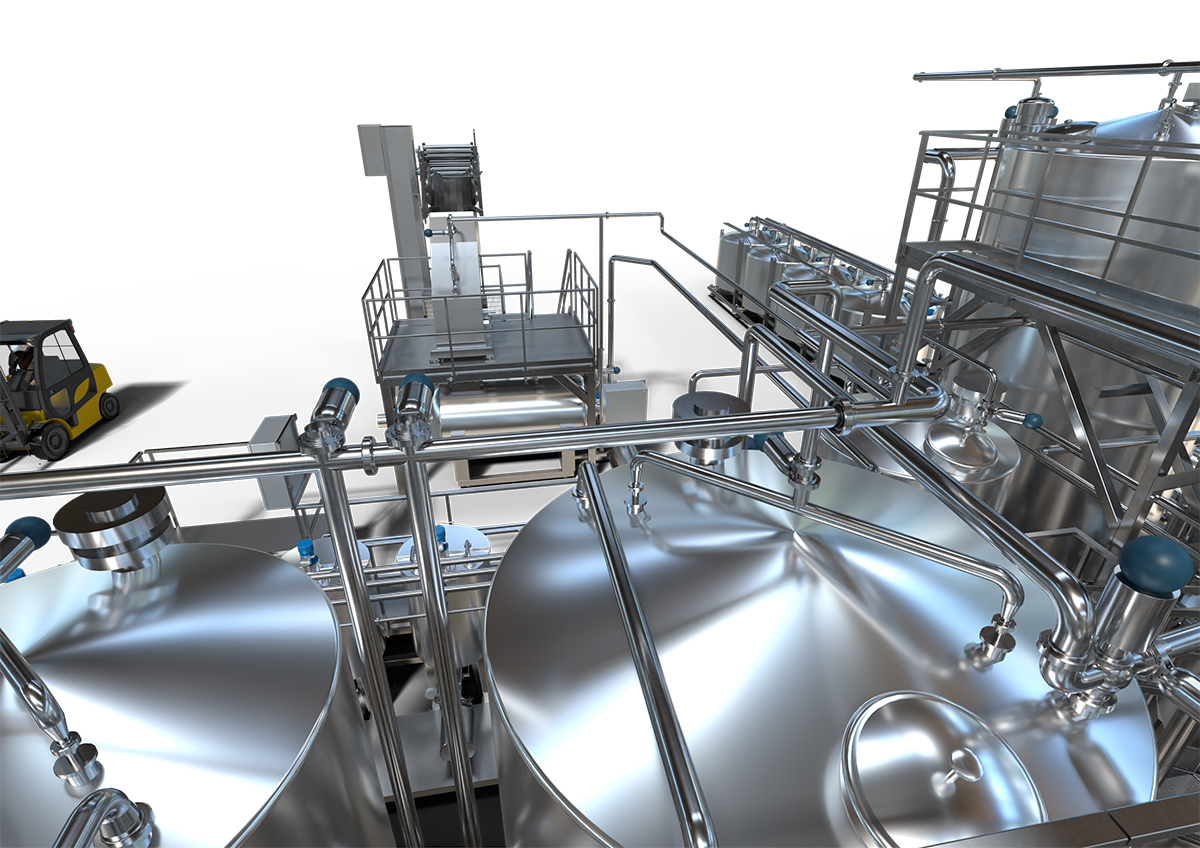

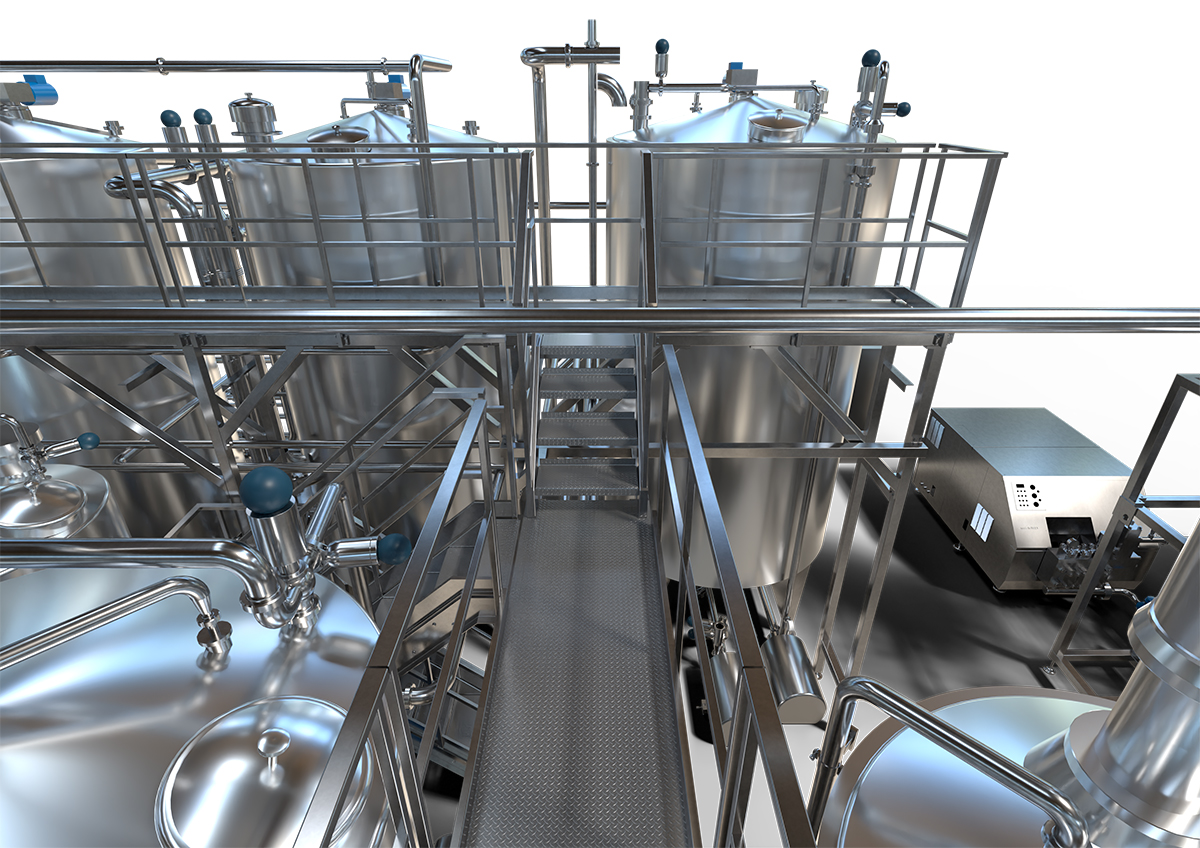

Grazie alla fiducia accordataci da grandi produttori internazionali, abbiamo realizzato più applicazioni per la lavorazione dei prodotti formulati, fino a ottenere un know-how unico. Tali impianti sono i più complessi che si realizzano nell’industria alimentare in quanto oltre al processo si necessita di un accurato dosaggio e controllo degli ingredienti.

Le nostre linee sono progettate per un’ampia varietà di prodotti formulati.

Baby food

Sono prodotti formulati di frutta o di verdura. Il più delle volte sono realizzati con una base composta da più concentrati, miscelati e arricchiti con micro-ingredienti, spesso polveri disciolte in soluzione acquosa. Il mix ottenuto è trattato con pompe omogenizzatrici.

Succhi e nettari

Prodotti a base di concentrati, con l’aggiunta di sciroppo e vari tipi di zucchero, insieme ad altri ingredienti in polvere - prima disciolti in soluzione acquosa - e liquidi (acidi, aromi, vitamine).

Per le grandi produzioni, lo sciroppo è spesso auto-prodotto, a partire dallo zucchero in polvere.

Infine, spesso, il prodotto viene omogeneizzato ad alta pressione.

Maionesi

Prodotto ottenuto da un’emulsione stabile di olio vegetale, in una base acquosa contenente uovo, spesso insaporito con aceto, limone o altre spezie. Sotto il profilo tecnologico, le maionesi più interessanti sono quelle con solidi in sospensione.

Salse a base di pomodoro

Tali prodotti richiedono talvolta una base di soffritto. Abbiamo progettato macchine capaci di realizzare una carica parziale della ricetta, così da poter realizzare il soffritto nella stessa macchina in cui avviene la preparazione delle ricetta completa.

La ricetta prevede una base di pomodoro, realizzata anche con diversi tipi di semilavorato (mix di passata e concentrato), con l’aggiunta di altri ingredienti, come vegetali, polveri e carne.

Salse bianche

Prodotti a base di latte o di formaggio. Considerata la delicatezza del prodotto, è fondamentale conoscere il tipo di trattamento da utilizzare dal punto di vista termico. Esistono diversi tipi di salse bianche, alcune omogenizzate con pompe in ricircolo, altre ad alta pressione.

Ketchup

La produzione di ketchup avviene con una base di concentrato di pomodoro, con l’aggiunta di sciroppo, aceto, aromi e altri ingredienti secondari. Il prodotto è spesso omogenizzato ad alta pressione.

Pesti e creme

Per pesti e creme è indispensabile l’utilizzo del cutter. I prodotti trattati con pompe omogenizzatrici non possono essere considerati tali poiché il processo non consente di ottenere un vero e proprio pesto, bensì una crema.

Anche il trattamento termico deve essere sapientemente utilizzato per prevenire l’affioramento di liquidi oleosi durante la successiva fase di riempimento.

Semilavorati

Con semilavorati indichiamo tutte le categorie di prodotti che richiedono una formulazione e che sono usate come base per altri prodotti. Alcuni esempi sono le basi per il gelato, i preparati per i cocktail, le creme per la pasticceria e simili.

Confetture e marmellate

Tecnologie efficienti per trasformare la frutta in prodotti finiti semisolidi, incluse confetture e marmellate. Abbiamo progettato le macchine per ridurre al minimo lo scarto della materia prima, a beneficio della resa e delle qualità organolettiche del prodotto.

I punti di forza delle nostre linee di lavorazione per prodotti formulati?

- Elevate produttività con bassi residui a fine produzione, con controllo automatico da parte del software.

- Rapido cambio di produzione: possibilità di sezionare i lavaggi dell’impianto, con l’obiettivo di comprimere e sovrapporre i tempi di produzione e lavaggio.

- Certificazione FDA per componenti e impianti.

- Impianti capaci di realizzare prodotti molto diversi con l’uso degli stessi macchinari; per esempio, salse rosse, maionesi, creme e ketchup con lo stesso impianto.

- Controllo del processo 100% automatizzato e possibilità di verifica della materia prima con codice a barre.

- Memorizzazione dello storico e degli interventi del personale

- Più livelli di password, per consentire accessi differenziati all’operatore, al responsabile e al costruttore.

Raccontaci il tuo progetto!

Parlarci della tua idea, ti aiuteremo a realizzare i tuoi obiettivi.